资讯动态>>资讯

在智能制造时代,自动化输送系统已成为现代工厂的标配装备。面对多样化的生产场景,如何精准匹配输送设备成为企业必须思考的问题。不同行业对输送效率、承载能力、环境适应性的要求也不一样,只有从多维度进行综合评估,才能选出最优的输送解决方案。所以,需要我们综合考虑以下多方面因素:

自动化输送设备的选型要素

01 物料尺寸

不同物料的尺寸差异显著,从微小的电子元件到大型汽车零部件。例如,在电子生产线上,小型电路板需要精确定位的托盘进行输送,而汽车制造中则需承载大型车体部件的托盘。因此,输送设备的托盘尺寸、输送带宽度等参数必须与物料尺寸相匹配,以确保物料在输送过程中稳定,避免偏移或掉落。

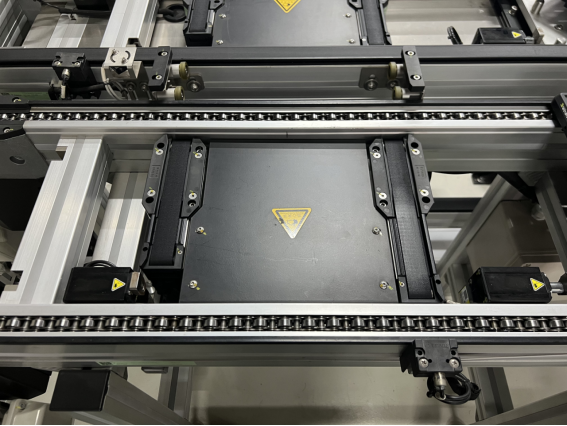

02 物料重量

物料重量决定了输送设备的负载能力需求。以玮创的产品为例,其工装托盘的负载能力从 60kg 到 240kg 不等,而倍速链线则可承载更大重量,轻载可达 2200kg,重载甚至可达 4000kg。选择设备时,需确保其最大负载能力超过实际物料重量,以保障输送的稳定性和设备的使用寿命。

03 输送量大小

输送量是衡量生产线效率的关键指标。对于高节拍的生产线,如 3C 电子行业,需要输送设备具备快速、连续的输送能力。同步带输送线支持正反运行,最长单段 6米,单段最大负载 60kg,可满足中小输送量需求;而平皮带输送线单段最长可达 25 米,单段最大负载 250kg,适合中等输送量场景;倍速链线则适用于重载、大输送量的生产环境。

04 输送定位要求

高精度的输送定位对于提升生产质量至关重要。例如,在半导体封装测试线上,芯片的精确定位直接影响封装质量。玮创自动化的输送设备定位精度可达 ±0.1mm,可有效减少后续工序的调整时间,提升装配效率和产品一致性。

05 输送距离

输送距离影响设备类型和布局。短距离输送可选择同步带或平皮带输送线,而长距离、大负载输送则适合倍速链线。如锂电行业的锂电池生产线,根据车间布局和工艺流程,需选择合适长度的输送线,以优化生产流程,减少物料周转时间。

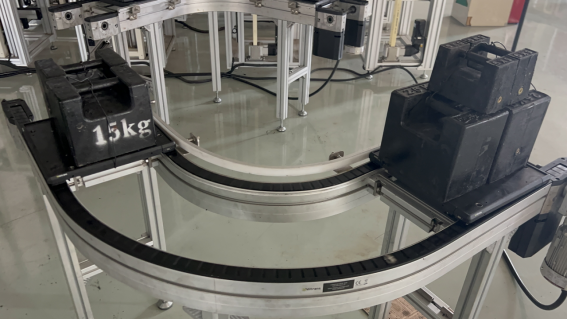

06 输送布局

车间空间和生产线布局是选型的重要约束条件。不同输送线体的转弯、提升、横移等功能组件提供了灵活的布局方案。例如,平顶链弯道支持 90°和 180°转弯,可实现复杂生产线的物料流转;同步带提升机适用于双层或多层线体之间的托盘输送,满足立体式生产布局需求。

07 生产环境

生产环境的温度、湿度、洁净度等因素对输送设备的材质和性能有特殊要求。例如,在食品加工和制药行业,设备需满足防潮、防尘、防腐蚀等要求,以确保生产环境卫生安全。玮创的倍速链输送线选用耐腐蚀材质,适应潮湿多尘环境,保障设备长期稳定运行。

08 洁净度要求

对洁净度要求高的行业,如半导体、电子和医药等,输送设备需具备低粉尘、无污染的特性。顶置链输送线的洁净度可达万级以上,采用耐磨材料,减少粉尘产生,有效防止微粒污染,确保产品质量和生产环境安全。

最后很关键的一点,选择自动化输送设备时,除了设备的质量、耐用性等等设备本身的要求之外,了解生产厂家的信誉和售后服务也很重要。

如果您正面临自动化输送设备选型的困惑,或希望了解更多信息,欢迎关注玮创自动化,我们将为您提供专业的解决方案。