Company Information >>Article

汽车制造环节复杂,生产步骤多,对输送设备的要求也很严格。要能承重、能定位、运行稳定,还得适应不同的工作环境。而托盘输送线凭着针对性优势设计,成为了汽车生产各个核心环节必备的“重量级武器”。下面结合实际应用案例,给大家展示它的核心优势和实际应用:

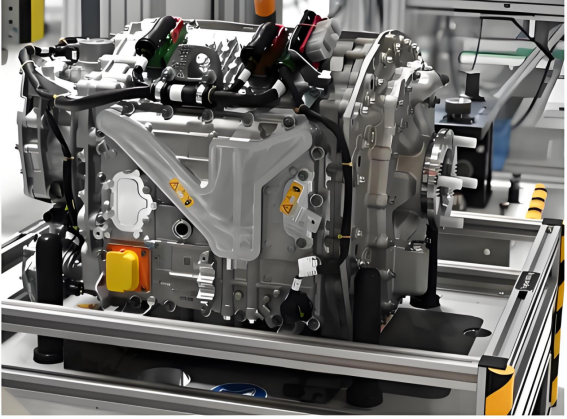

一、汽车电驱组装段

客户痛点:汽车电驱组装的难点在于零部件很精密,装配对接的误差得控制在毫米级,批量生产时容易出现定位偏差。

案例应用:

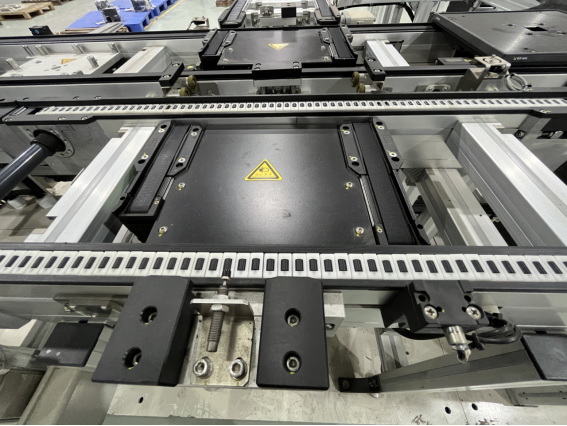

l 采用的是倍速链托盘输送线,总长度300米。单个托盘能承重60公斤,800×800毫米的标准托盘,定位精度能到±0.05毫米。

l 顶升定位单元让对接更精准,装配一致性提高一半,模块化设计还能跟着产线扩容加长,满足汽车电驱产能提升的需求。

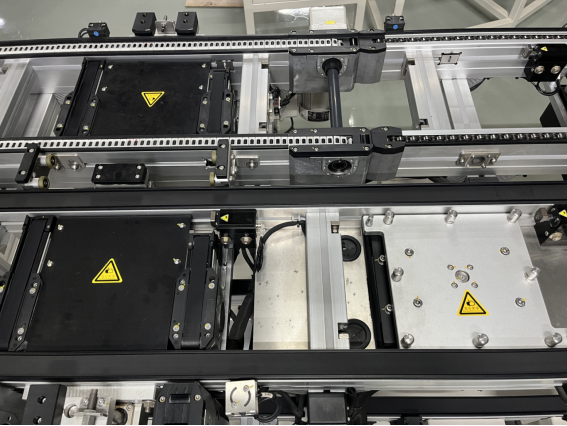

二、汽车电机装配线

客户痛点:汽车电机型号多,传统输送线换线麻烦,影响生产效率。

案例应用:

l 这里用的是并列皮带式托盘输送线,支持长距离输送。单个托盘能承重25到50公斤,支持多个工位同时作业。

l 它能适配多种品牌不同型号的电机装配,涵盖铁芯压装、绕组安装、检测等环节。换线时间能缩短50%,托盘还能定制孔位,兼容不同规格的电机零部件,不用额外改造设备。

三、汽车电池PACK测试线

客户痛点:电池PACK重量能到450公斤,测试过程中要多次定位转运,容易出现晃动偏移。

案例应用:

l 采用积放式滚筒托盘输送线,单个托盘承重450公斤,集成了21个功能工位,包括重载顶升定位、顶升横移、顶升旋转等装置。

l 重载设计能保障电池包稳定转运,定位误差不超过0.1毫米,测试数据准确率提高25%,积放功能还能缓冲上下线节奏,避免测试环节拥堵。

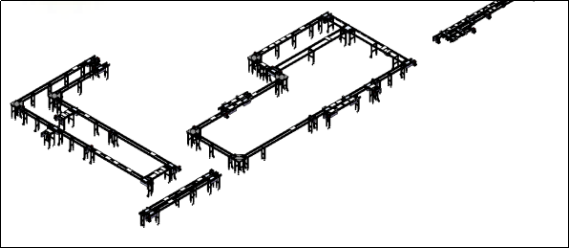

四、汽车减震器装配

客户痛点:减震器装配需要多工序循环作业,场地通常比较紧张,而且零部件对接精度要求高。

案例应用:

l 这里用的是环形结构托盘输送线,总长度120米。能承重25公斤,有400×240毫米和240×240毫米两种规格的托盘。

l 环形布局比直线布局节省40%的场地空间 托盘内嵌定位销套,能确保减震器零部件精准对接,产品合格率翻倍提升。

五、高温环境零部件输送

客户痛点:汽车零部件比如电机、涂胶件,需要经过150℃的高温烘干,普通输送线容易变形失效。

案例应用:

采用耐高温倍速链托盘输送线,能承受150℃的高温,保温时间可达20分钟。

托盘采用耐高温的PA材质,线体结构能防热胀冷缩,在高温环境下依然能稳定运行,无故障时长超过1万小时,减少高温工序的停工损失。

六、托盘输送线适配汽车制造的专属优势

1、工况适配性强:常温装配和150℃高温环境都能适应,从25公斤的轻型件到450公斤的重载件都能承载,完美匹配汽车制造的多种场景。

2、精度与稳定双保障:定位精度能到±0.05毫米,能稳定运行3年以上,减少汽车精密部件装配的返工率,降低生产成本。

3、灵活适配多车型生产:模块化设计支持1天内完成产线布局调整,换线成本低,能适应汽车行业多车型共线生产的趋势。

4、高效交付不耽误产能:2到4周内就能完成交付安装,能帮助汽车工厂快速提升产量。

托盘输送线能针对性解决汽车制造中扛重、高精度、多工况、快换线等核心需求,是提升生产效率的关键装备。如果你的汽车生产项目需要定制化输送方案,可以向专业的托盘输送线定制生产厂家咨询,都会结合你的产能、工况需求,提供专属解决方案。